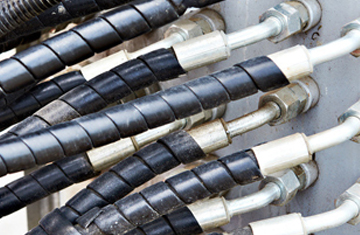

在工业领域,高压耐磨喷砂橡胶管是至关重要的。广泛用于喷砂工作、高压流体输送等场景,能承受高压,具有耐磨特点,确保工作顺利进行。那样,这类高性能的橡胶管是如何从原料一步步变为成品呢?现在,使我们详细了解一下它的生产过程。

### 原料准备

生产高压耐磨喷砂橡胶管, 先选用优质橡胶原料。一般采用丁苯橡胶,如丁腈橡胶(NBR)等,由于它具有良好的耐油性、耐磨性和耐老化性。同时,还应加上硫化剂、促进剂、增效剂、抗老化剂等各类配合剂。该配合剂可提高橡胶的使用性能,达到高压耐磨的使用要求。

在原材料准备阶段,严格检查原料品质,确保各项指标合乎产品标准。每次原料也将进行检测,仅有达标的原料方可进入生产环节。

### 混炼工艺

混合是把橡胶原料和各种配合剂匀称混合的过程。这一环节很关键,直接关系橡胶管性能。混合通常在密炼机内进行,橡胶和配合剂按照一定的配方和入料次序慢慢添加密炼机。

密炼机通过强大的剪切力和摩擦力,使各种原料拌匀。在混合环节中,应精确控制温度、时间和速度等数据,以保证混合胶的可靠性。混合后,混合胶应具有良好的延展性和均匀材料。

### 挤出成型

混合胶准备好后,进到挤压加工阶段。挤出机是该环节核心设备。根据丝杆的旋转,持续均匀的挤压混合胶,造成橡胶管的初始外型。

在挤压环节中,应依据橡胶管的规格调节挤压机的变量值,如螺丝速率、温度等,以保证挤压软管的尺寸精度和外观检验。同时,为了保证软管构造的稳定,还将在挤压环节中提升钢丝提高层或纤维增强层。这类提高层极大的提高了橡胶管的抗压性能断裂韧性。

### 硫化解决

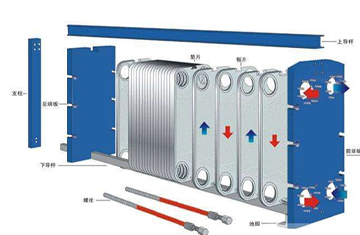

硫化是让塑胶产生交联反应,随后提升塑胶特征的关键过程。挤压橡胶管应放进硫化罐或硫化生产线开展硫化解决。

在硫化环节中,依据温控、压力、时长等因素,塑胶分子之间发生交联结构,使橡胶管具有更高的使用性能,如高耐磨、高弹力、耐磨性等。硫化工艺控制直接关系橡胶管 后的品质,应严格按照工艺标准来操作。

### 质量检验

根据硫化处理橡胶管也应进行全方位质量测试。测试报告包含外型检测、规格检测、抗压系统测试、耐磨性测试等。

外观检验的关键是查验软管表面是否有汽泡、间隙、刮痕等问题;尺寸检查保证软管内径、孔径、薄厚符合设计要求;抗压系统测试是测量软管在规定压力下能否正常启动,是否有泄露;耐磨性测试评估了软管在实际使用中的耐磨性。唯有通过各种测试的橡胶管方可进入下一道工序。

### 包装入库

经过严格检测合格的高压耐磨喷砂橡胶管, 后包装进库。包装的目的是保护橡胶管在运输和储存环节中不受损坏。一般采用塑料膜、纸箱等包装产品进行包装,并在包装上标出商品的规格、型号、生产日期等信息。

包装之后,橡胶管就可以存放在仓库中,等候寄来顾客,投入到实际的工业生产中。

总之,高压耐磨喷砂橡胶管生产是一个复杂而严谨的过程,每个环节都紧密联系,这对 后产品质量尤为重要。仅有严格把控加工过程,才能制造出高品质、可靠的橡胶管,达到工业领域日益增长的规定。