在很多工业领域和一些特定的民用场景下,高压气体软管是至关重要的。它能在高压环境下安全平稳地运输汽体,保证各种设备和系统的正常运行。今日,使我们充分了解高压气体软管的生产过程,探寻它从原材料到 后运用的美妙旅途。

### 原料的选择

制造高压气体软管的步是精挑细选原料。主要原料包含塑料、增强纤维和各种添加物。塑料务必具有较好的耐高压、耐磨、抗老化和耐化学腐蚀性。常见的塑料材料是丁腈橡胶、氯丁胶等,各拥有独特的性能优点,能满足不同应用场景的规定。

增强纤维如同软管的“骨骼”,授予它强大的承载力。常见的增强纤维有聚酯纤维、尼龙纤维等。这种纤维具备高耐磨良好的柔韧度,以保证软管在承受高压时不会轻易破裂或变型。添加剂的功效不可低估,能提高橡胶的加工性能,提升软管的耐老化性,提升它与其他材料的粘合力。

### 软管内层的制造

生产过程从软管的里层慢慢开展。 先,将指定塑料材料混和,把各种配合剂均匀的渗入塑料中,以获取所需的特点。混和塑料依据挤压机挤压,造成软管的内坯。该过程必须精确操纵挤压机温度、压力和速度,以保证内部尺寸精度和质量可靠性。

挤出的内坯具备基本形式,但也需要硫化。硫化是一个关键的化学过程。通过加热和加上硫化剂,塑料分子间的交联结构能够显著提升橡胶的强度、韧性耐磨性。硫化后的里层变成软管的前提,可以承受一定的压力,为后续的生产流程提供稳定的支撑。

### 提升提高层

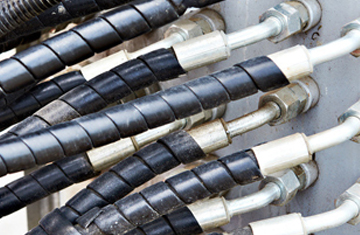

里层制造结束后,加上提高层。提升层方法有很多,常见的是挑选缠绕或编织工艺。绕阻工艺是依据独特的角度和密度,将高强度纤维丝盘绕以内表面,产生紧密的改进构造。编制过程较为复杂,依据2组或两组之上纤维紧密联系,产生网状提高层。这类编制构造可在各个方向上给予均匀强度,有效提升软管的抗压性能。

不论是绕阻或是编写,都应精确操纵纤维的张力和排序方式,以保证提升层质量以及性能。同时,在增强层和里层中间,一般会添加一层黏合剂,使之坚固融合,形成一个整体。

### 外层的成型

改善层完成后,产生表层。表面塑料必须通过混和、挤压等工序粘在改善层表面。外层的功效不仅是维护内部改善层和里层,并且具有较好的耐老化、耐磨性和防紫外线性能,以适应不同的应用场景。

挤压表面塑料后,还应做硫化解决,以保证表面与增强层紧密结合,并得到所需的工艺性能。硫化表面塑料产生稳固的保护壳,使高压气体软管在恶劣环境下长期用。

### 质量检验

生产过程的 后一个关键因素是质量检验。每一根高压气体软管都要经过严格的检测,以保证其符合要求的标准及使用需求。常见的试验项目包含压力试验、爆破试验、弯曲试验、歪曲试验等。压力试验是检验特定压力下软管的密封性和抗压水准;爆破试验是为了确保软管在极端情况下的安全;弯折评价和歪曲实验用以评定软管在实际使用中的稳定性和抗扭特点。

唯有通过全部高压气体软管的检查,方可进入市场,投入各行业的运用。从汽车产业、工程机械到航天工程、石油化工等行业,高压气体软管为各种设备的高效运行提供了强有力的确保。

高压气体软管的制作工艺是一个复杂细致的过程,涉及原料挑选、多层结构制造、精确生产工艺以及严格的质量检测。每个环节都紧密联系,共同决定了软管的性能和品质。正是这种严格制作工艺促进高压气体软管在高压环境下可以信赖地工作,变成许多行业不可或缺的重要构成部分。