## 空气橡胶软管接头扣压工艺的实操技巧与常见误区

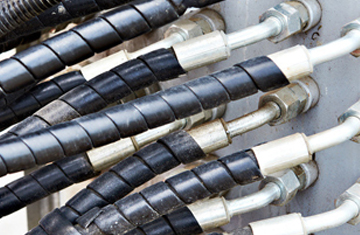

在气动系统中,软管与接头的连接强度直接决定压缩空气传输的安全性与可靠性。扣压工艺看似简单,却是80%泄漏事故的根源——一次不当的压接可能导致软管爆脱、设备停机甚至人员伤害。本文将深入解析扣压操作的核心步骤,揭露隐蔽误区,助您打造“零泄漏”的坚固连接。

### 一、扣压前的关键准备:细节决定成败

**1. 精准匹配组件**

软管内径与接头芯轴外径必须严格对应,误差超过0.3mm即可能导致压合不密。例如Φ10mm软管需配9.7-10.1mm芯轴接头。同时确认接头尾部倒角角度与软管增强层结构兼容:钢丝编织层需30°倒角,而聚酯纤维层适用45°倒角,防止压接时纤维割裂。

**2. 软管端面处理**

切割软管务必使用专用切管器,保证端面垂直度偏差≤1°。若出现毛边或椭圆变形,将导致密封圈受力不均。清洁环节常被忽视:用异丙醇彻底清除软管内壁脱模剂及外壁粉尘,避免油膜降低橡胶与金属粘合力。处理后的软管需在15分钟内完成压接,防止氧化层形成。

**3. 接头预装验证**

正式扣压前需手动预装:将接头芯轴插入软管至限位线,旋转检查是否顺畅。若插入阻力过大,可能是软管孔径收缩或芯轴尺寸错误;若松动晃动,则预示过盈量不足——这两种状态均需立即更换组件,强行压接必致失效。

### 二、扣压操作六步法:精准控制核心参数

**1. 模具选型**

根据接头外径选择对应规格模具,例如DKO系列接头常用Φ24mm六瓣模。模具磨损量需每月检测,当闭合间隙>0.05mm时必须更换,否则压力分散将削弱压接力。

**2. 扣压量设定**

致命误区是盲目套用“压缩率30%”经验值!实际需依据软管增强层类型动态调整:

- **钢丝编织层**:压缩率25-28%(过压易切断钢丝)

- **合成纤维层**:压缩率30-33%(低压会导致脱层)

精确计算方式:**扣压后外径 = 接头套筒外径 × (1 - 压缩率)**

**3. 压力与保压控制**

启动扣压机时采用三段式加压:

1. 初压阶段(0-50%压力):慢速推进消除间隙

2. 主压阶段(50-100%压力):匀速压至目标直径

3. 保压阶段(100%压力维持2秒):释放材料内应力

典型压力范围200-400Bar,保压不足1秒会导致橡胶回弹形成微缝隙。

**4. 压接位置校准**

软管端面需与接头套筒端部齐平,误差超过0.5mm会使应力集中。操作时用游标卡尺实时监测套筒与软管的重叠长度,确保压痕中心对称。

**5. 脱模与质检**

开模后严禁强行拔出软管!正确操作是旋转退出并检查:

- 压痕边缘是否连续无断层

- 套筒尾部是否形成均匀“橡胶溢出环”

- 用白光照射内孔观察密封圈是否扭曲变形

### 三、五大常见误区:血泪教训总结

**1. 过度依赖目测判断**

90%的工人仅凭压痕深度判断质量,但肉眼无法识别内部损伤。必须使用**千分尺测量压接区直径**,波动值>0.1mm即判定不合格。

**2. 忽视温度影响**

低温环境(<5℃)下橡胶硬度增加,若未预热软管直接压接,会导致压缩率不足。解决方案:将软管置于40℃温箱预处理20分钟。

**3. 混用不同品牌组件**

某工地混用A品牌软管与B品牌接头,尽管尺寸相同,但因橡胶配方差异导致相容性失效,3天后接头处整体滑脱。务必使用同一体系认证产品。

**4. 错误处理旧接头**

试图在原有压痕位置二次压接是灾难性操作!原压接区材料已塑性变形,再次压缩会直接碎裂。必须切除旧接头后重新装配。

**5. 省略压力测试**

扣压后直接投入使用等于埋下炸弹。必须进行**2倍工作压力的静压测试**:例如25Bar工作压力的软管,需保压50Bar持续3分钟,压降率≤1%方为合格。

### 四、进阶技巧:提升连接寿命30%

- **预涂粘接剂**:在EPDM软管与不锈钢接头间涂覆氰基丙烯酸酯胶,可提升剥离强度至纯机械压接的1.8倍

- **阶梯式压接**:对超大孔径软管(>Φ25mm)采用两次压接:先70%压力预成型,冷却后再100%压力终压

- **激光定位辅助**:在扣压机加装激光十字线,实时投射软管与接头轴线,避免0.5°以上偏角导致的偏心磨损

### 结语:扣压工艺是科学与经验的融合

一次完美的压接,应使软管增强层与金属接头形成分子级的机械互锁。掌握参数计算、规避操作陷阱,方能将泄漏率降至千分之一以下。记住:优质工具的价值在故障中显现,而精湛工艺的力量在无声中守护安全。

**3. 接头预装验证**

正式扣压前需手动预装:将接头芯轴插入软管至限位线,旋转检查是否顺畅。若插入阻力过大,可能是软管孔径收缩或芯轴尺寸错误;若松动晃动,则预示过盈量不足——这两种状态均需立即更换组件,强行压接必致失效。

### 二、扣压操作六步法:精准控制核心参数

**1. 模具选型**

根据接头外径选择对应规格模具,例如DKO系列接头常用Φ24mm六瓣模。模具磨损量需每月检测,当闭合间隙>0.05mm时必须更换,否则压力分散将削弱压接力。

**2. 扣压量设定**

致命误区是盲目套用“压缩率30%”经验值!实际需依据软管增强层类型动态调整:

- **钢丝编织层**:压缩率25-28%(过压易切断钢丝)

- **合成纤维层**:压缩率30-33%(低压会导致脱层)

精确计算方式:**扣压后外径 = 接头套筒外径 × (1 - 压缩率)**

**3. 压力与保压控制**

启动扣压机时采用三段式加压:

1. 初压阶段(0-50%压力):慢速推进消除间隙

2. 主压阶段(50-100%压力):匀速压至目标直径

3. 保压阶段(100%压力维持2秒):释放材料内应力

典型压力范围200-400Bar,保压不足1秒会导致橡胶回弹形成微缝隙。

**4. 压接位置校准**

软管端面需与接头套筒端部齐平,误差超过0.5mm会使应力集中。操作时用游标卡尺实时监测套筒与软管的重叠长度,确保压痕中心对称。

**3. 接头预装验证**

正式扣压前需手动预装:将接头芯轴插入软管至限位线,旋转检查是否顺畅。若插入阻力过大,可能是软管孔径收缩或芯轴尺寸错误;若松动晃动,则预示过盈量不足——这两种状态均需立即更换组件,强行压接必致失效。

### 二、扣压操作六步法:精准控制核心参数

**1. 模具选型**

根据接头外径选择对应规格模具,例如DKO系列接头常用Φ24mm六瓣模。模具磨损量需每月检测,当闭合间隙>0.05mm时必须更换,否则压力分散将削弱压接力。

**2. 扣压量设定**

致命误区是盲目套用“压缩率30%”经验值!实际需依据软管增强层类型动态调整:

- **钢丝编织层**:压缩率25-28%(过压易切断钢丝)

- **合成纤维层**:压缩率30-33%(低压会导致脱层)

精确计算方式:**扣压后外径 = 接头套筒外径 × (1 - 压缩率)**

**3. 压力与保压控制**

启动扣压机时采用三段式加压:

1. 初压阶段(0-50%压力):慢速推进消除间隙

2. 主压阶段(50-100%压力):匀速压至目标直径

3. 保压阶段(100%压力维持2秒):释放材料内应力

典型压力范围200-400Bar,保压不足1秒会导致橡胶回弹形成微缝隙。

**4. 压接位置校准**

软管端面需与接头套筒端部齐平,误差超过0.5mm会使应力集中。操作时用游标卡尺实时监测套筒与软管的重叠长度,确保压痕中心对称。

**5. 脱模与质检**

开模后严禁强行拔出软管!正确操作是旋转退出并检查:

- 压痕边缘是否连续无断层

- 套筒尾部是否形成均匀“橡胶溢出环”

- 用白光照射内孔观察密封圈是否扭曲变形

### 三、五大常见误区:血泪教训总结

**1. 过度依赖目测判断**

90%的工人仅凭压痕深度判断质量,但肉眼无法识别内部损伤。必须使用**千分尺测量压接区直径**,波动值>0.1mm即判定不合格。

**2. 忽视温度影响**

低温环境(<5℃)下橡胶硬度增加,若未预热软管直接压接,会导致压缩率不足。解决方案:将软管置于40℃温箱预处理20分钟。

**3. 混用不同品牌组件**

某工地混用A品牌软管与B品牌接头,尽管尺寸相同,但因橡胶配方差异导致相容性失效,3天后接头处整体滑脱。务必使用同一体系认证产品。

**4. 错误处理旧接头**

试图在原有压痕位置二次压接是灾难性操作!原压接区材料已塑性变形,再次压缩会直接碎裂。必须切除旧接头后重新装配。

**5. 省略压力测试**

扣压后直接投入使用等于埋下炸弹。必须进行**2倍工作压力的静压测试**:例如25Bar工作压力的软管,需保压50Bar持续3分钟,压降率≤1%方为合格。

### 四、进阶技巧:提升连接寿命30%

- **预涂粘接剂**:在EPDM软管与不锈钢接头间涂覆氰基丙烯酸酯胶,可提升剥离强度至纯机械压接的1.8倍

- **阶梯式压接**:对超大孔径软管(>Φ25mm)采用两次压接:先70%压力预成型,冷却后再100%压力终压

- **激光定位辅助**:在扣压机加装激光十字线,实时投射软管与接头轴线,避免0.5°以上偏角导致的偏心磨损

### 结语:扣压工艺是科学与经验的融合

一次完美的压接,应使软管增强层与金属接头形成分子级的机械互锁。掌握参数计算、规避操作陷阱,方能将泄漏率降至千分之一以下。记住:优质工具的价值在故障中显现,而精湛工艺的力量在无声中守护安全。

**5. 脱模与质检**

开模后严禁强行拔出软管!正确操作是旋转退出并检查:

- 压痕边缘是否连续无断层

- 套筒尾部是否形成均匀“橡胶溢出环”

- 用白光照射内孔观察密封圈是否扭曲变形

### 三、五大常见误区:血泪教训总结

**1. 过度依赖目测判断**

90%的工人仅凭压痕深度判断质量,但肉眼无法识别内部损伤。必须使用**千分尺测量压接区直径**,波动值>0.1mm即判定不合格。

**2. 忽视温度影响**

低温环境(<5℃)下橡胶硬度增加,若未预热软管直接压接,会导致压缩率不足。解决方案:将软管置于40℃温箱预处理20分钟。

**3. 混用不同品牌组件**

某工地混用A品牌软管与B品牌接头,尽管尺寸相同,但因橡胶配方差异导致相容性失效,3天后接头处整体滑脱。务必使用同一体系认证产品。

**4. 错误处理旧接头**

试图在原有压痕位置二次压接是灾难性操作!原压接区材料已塑性变形,再次压缩会直接碎裂。必须切除旧接头后重新装配。

**5. 省略压力测试**

扣压后直接投入使用等于埋下炸弹。必须进行**2倍工作压力的静压测试**:例如25Bar工作压力的软管,需保压50Bar持续3分钟,压降率≤1%方为合格。

### 四、进阶技巧:提升连接寿命30%

- **预涂粘接剂**:在EPDM软管与不锈钢接头间涂覆氰基丙烯酸酯胶,可提升剥离强度至纯机械压接的1.8倍

- **阶梯式压接**:对超大孔径软管(>Φ25mm)采用两次压接:先70%压力预成型,冷却后再100%压力终压

- **激光定位辅助**:在扣压机加装激光十字线,实时投射软管与接头轴线,避免0.5°以上偏角导致的偏心磨损

### 结语:扣压工艺是科学与经验的融合

一次完美的压接,应使软管增强层与金属接头形成分子级的机械互锁。掌握参数计算、规避操作陷阱,方能将泄漏率降至千分之一以下。记住:优质工具的价值在故障中显现,而精湛工艺的力量在无声中守护安全。