## 如何选择适合建筑与采矿行业的重型空气橡胶软管? 在建筑工地轰鸣的桩机旁,在矿井深处蜿蜒的巷道中,重型空气橡胶软管如同行业的血脉,承担着输送压缩空气的关键任务。这类软管直接驱动气动凿岩机、混凝土破碎锤、喷浆设备等高负荷工具,其可靠性关乎工程效率与人员安全。然而,面对高压冲击、岩石摩擦、油污侵蚀和极端温差的严苛环境,选错软管可能导致泄漏、爆裂甚至停工风险。如何科学选型?需深入解析工况需求与软管性能的匹配逻辑。

### 一、严苛工况对软管的极限挑战 建筑与采矿行业堪称软管的“终极考场”。在隧道掘进现场,软管可能被拖拽过尖锐的碎石断面;在爆破钻孔作业中,需承受每分钟数十次的高压脉冲冲击;而井下环境还存在油脂、酸碱介质腐蚀及潜在的火花隐患。据行业统计,软管失效案例中约70%源于外层磨损穿孔或内层老化开裂,直接引发气压骤降与设备停摆。更严峻的是,软管破裂可能触发设备失控或人员滑倒等二次事故——这要求软管从材料到结构均需超越普通工业标准。

### 二、核心性能参数:从压力等级到耐磨指数 **1. 压力兼容性:匹配设备峰值需求** 软管标称工作压力需覆盖工具的 高工作压力,并预留安全余量。例如驱动液压破碎锤需1-1.2 MPa持续压力,但瞬间脉冲可达标称值的4倍。因此,软管爆破压力应高于系统 大压力的4倍,且增强层需采用高张力合成纤维(如聚酯)或钢丝缠绕结构,避免膨胀变形导致的能量损耗。采矿场景推荐选用标称压力≥20 bar的型号,壁厚不低于4mm以抑制膨胀效应。

**2. 耐磨与抗损伤:外层材料的战场** 外层是抵御外部伤害的防线。在岩石剐蹭频繁的矿道中,应选择添加尼龙编织网或聚氨酯涂层的橡胶层,其耐磨指数需符合ISO 4649标准(磨耗量≤90mm³)。同时,外层需具备耐油性(通过IRM 903油浸泡测试)及阻燃认证(如MSHA),防止油污渗透和火星引燃。表面纹理设计也至关重要,深沟槽结构可减少碎石挤压时的应力集中。

**3. 温度适应性:从极寒矿井到高温机械** 软管需在-40℃(冷冻矿井)至+100℃(压缩机附近)区间保持柔韧。低温下普通橡胶易脆化开裂,应选用耐寒配方的NBR(丁腈橡胶);高温区域则需EPDM(三元乙丙橡胶)内层,其耐热氧老化性能比普通橡胶提升3倍以上。若环境存在明火风险(如焊接区域),需追加防火硅胶涂层。

**4. 柔韧性与寿命:平衡灵活度和耐久性** 尽管厚壁管耐压性好,但过度增厚会导致弯曲半径过大。理想方案是采用多层设计:内层薄壁EPDM保证气流顺畅,中层芳纶纤维编织提供抗压支撑,外层厚橡胶抵御磨损。例如内径13mm的软管,动态弯曲半径≤150mm时可承受>100万次弯曲循环,适用于移动频繁的钻车。

**5. 安全认证:合规性不容妥协** 软管须通过行业强制认证,如矿山应用的MA认证(煤矿安全)、MSHA(美国矿山安全)或ISO 5774抗静电测试。带有导电线芯的软管可导出静电,避免电火花引爆瓦斯;食品级工地还需FDA或NSF认证,防止橡胶气味污染环境。

**5. 安全认证:合规性不容妥协** 软管须通过行业强制认证,如矿山应用的MA认证(煤矿安全)、MSHA(美国矿山安全)或ISO 5774抗静电测试。带有导电线芯的软管可导出静电,避免电火花引爆瓦斯;食品级工地还需FDA或NSF认证,防止橡胶气味污染环境。

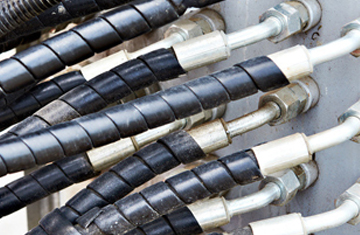

### 三、多层结构设计:工程智慧的结晶 重型软管的性能优势源于材料分层协同: - **内层**:采用低透气性橡胶(如氢化丁腈橡胶),减少气体渗透损失,表面光滑处理降低流阻; - **增强层**:2-4层交错缠绕的聚酯线或钢丝,分散周向应力,抑制脉冲压力下的变形; - **外层**:混合炭黑的SBR(丁苯橡胶)提升抗紫外线和撕裂强度,添加红色或黄色警示条纹增强可视性。 这种结构使综合寿命达普通单层管的3倍以上,尤其在输送含冷凝水的压缩空气时,抗水解层可防止内壁起泡脱落。

### 四、实战选型指南:场景化决策树 - **岩石钻孔/爆破作业**:首选钢丝增强软管(如EN 853型),标称压力25bar,外层加防割裂编织网; - **混凝土喷浆设备**:需高耐磨聚氨酯外覆层,内径≥19mm保障流量,带导电层防静电积聚; - **井下狭窄空间**:超柔型波纹管(如GB/T 41317标准),弯曲半径<5倍管径,重量≤0.8kg/m; - **高寒露天矿场**:低温认证NBR材质,配备快速解冻接头避免冰堵。

定期维护同样关键。即便使用高品质软管,也应每月检查接头卡箍是否松动、外层是否龟裂;每半年进行压力测试,一旦发现局部鼓包或硬化立即更换。建筑工地建议设置软管专用支架,避免直接接触地面油污与锐物。

定期维护同样关键。即便使用高品质软管,也应每月检查接头卡箍是否松动、外层是否龟裂;每半年进行压力测试,一旦发现局部鼓包或硬化立即更换。建筑工地建议设置软管专用支架,避免直接接触地面油污与锐物。

### 结语:安全与效能的投资 在建筑与采矿行业,重型空气软管绝非普通耗材,而是保障生产连续性的安全元件。选择时需跳出“价格优先”思维,着眼于全生命周期成本——一支耐用的专业软管虽单价较高,但其减少的停机时间与事故风险将带来显著回报。随着复合材料的进步,未来软管将融入智能传感器,实时监测压力和裂纹。而当下,正确选型仍是守护每一方岩土作业安全的根基。