空气橡胶软管作为工业与日常应用中不可或缺的组件,广泛应用于气动工具、汽车制动系统和医疗设备等领域。其核心功能是高效传输压缩空气,确保安全可靠的流体控制。在现代设计中,软管不再仅仅是简单的橡胶管,而是通过精密的层叠结构来应对高压、高温和磨损挑战。理解其结构设计对于优化性能和延长使用寿命至关重要。本文将从基础结构入手,深入解析多层材料的协同优势,帮助读者把握这一技术的精髓。

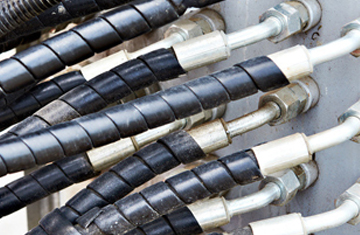

结构设计是空气橡胶软管的核心,通常包括内层、增强层和外层三个主要部分。内层直接接触空气,选用耐腐蚀、低摩擦的合成橡胶如NBR或EPDM,以防止化学侵蚀和流体泄漏。增强层则采用高强度材料如聚酯纤维或钢丝编织,提供抗压支撑,确保软管在高压力下不膨胀或爆裂。外层作为防护罩,常用耐磨橡胶或PVC,抵御外部冲击和紫外线老化。这种分层设计不仅提升了整体强度,还实现了柔韧性与刚性的平衡,适应弯曲安装需求。

详细来看,内层材料的选择尤为关键,它直接影响密封性和耐久性。例如,EPDM橡胶在高温环境中表现优异,能承受100°C以上的连续工作温度,而NBR则更适合耐油性应用。增强层通过编织或螺旋缠绕方式,均匀分布压力负荷,减少疲劳裂纹。多层结构中,各层厚度需精确计算:内层过薄易导致磨损,过厚则降低柔韧性;增强层密度决定承压极限,通常设计为15-30 bar的工作压力范围。此外,接合工艺如热熔或胶黏剂确保层间无缝粘合,避免分层失效。这种模块化设计允许定制化,满足不同行业标准如ISO 18752。

详细来看,内层材料的选择尤为关键,它直接影响密封性和耐久性。例如,EPDM橡胶在高温环境中表现优异,能承受100°C以上的连续工作温度,而NBR则更适合耐油性应用。增强层通过编织或螺旋缠绕方式,均匀分布压力负荷,减少疲劳裂纹。多层结构中,各层厚度需精确计算:内层过薄易导致磨损,过厚则降低柔韧性;增强层密度决定承压极限,通常设计为15-30 bar的工作压力范围。此外,接合工艺如热熔或胶黏剂确保层间无缝粘合,避免分层失效。这种模块化设计允许定制化,满足不同行业标准如ISO 18752。

多层材料的优势在于其协同效应,远超单层橡胶管的局限。首先,分层结构显著提升耐压性能:增强层吸收冲击力,防止内层破裂,这在高压气动系统中可减少80%的事故率。其次,柔韧性与耐用性并存:内层提供弹性,增强层控制变形,外层抵抗磨损,使软管能反复弯曲而不开裂。第三,环境适应性增强:外层耐候材料防护雨水和臭氧,而多层隔离减少温度传导,避免热变形。 后,成本效益优化:通过材料分层,制造商可选用经济型橡胶用于非关键层,降低总成本同时保持高性能。

具体优势分析中,耐压性是多层设计的 大亮点。增强层的高强度纤维分散应力,使软管承压能力提升2-3倍,适用于工业压缩机等高负载场景。柔韧性方面,分层结构允许小弯曲半径,便于狭窄空间安装,减少流动阻力。耐磨性上,外层作为屏障,延长使用寿命至5-10年,远高于单层管的1-3年。此外,多层材料还增强安全系数:内层防渗漏减少气体损失,增强层防爆裂保障操作者安全。测试数据表明,多层软管的爆破压力可达工作压力的4倍,确保可靠运行。

具体优势分析中,耐压性是多层设计的 大亮点。增强层的高强度纤维分散应力,使软管承压能力提升2-3倍,适用于工业压缩机等高负载场景。柔韧性方面,分层结构允许小弯曲半径,便于狭窄空间安装,减少流动阻力。耐磨性上,外层作为屏障,延长使用寿命至5-10年,远高于单层管的1-3年。此外,多层材料还增强安全系数:内层防渗漏减少气体损失,增强层防爆裂保障操作者安全。测试数据表明,多层软管的爆破压力可达工作压力的4倍,确保可靠运行。

在环保与可持续性方面,多层设计也展现优势。现代软管采用可回收材料如TPE,减少废弃物;分层结构允许局部修复,降低更换频率。同时,轻量化设计通过优化层厚,减轻系统负荷,提升能效。行业趋势正推动智能集成,如嵌入传感器层监测压力异常,这得益于多层框架的灵活性。

总之,空气橡胶软管的多层结构设计是工程智慧的结晶,通过材料协同实现性能飞跃。其优势包括高强度、高柔韧、长寿命和低成本,为各行业提供可靠解决方案。随着材料科学进步,未来设计将更智能化,继续推动流体传输技术的革新。理解这些原理,有助于用户选型优化和故障预防。