### 压缩空气管安装常见问题详细描述

在工业生产和许多其他领域,压缩气体管道的安装至关重要,直接关系到综合高效运行和工作效率。以下是压缩气体管道组装的详尽常见问题。

**一、施工前准备**

先,依据实际应用要进行管道布局规划。考虑燃气机位置、数量及燃气频率,确保管道合理,减少不必要的弯曲和阻力,确保气体成功运送。比如,在靠近气源和短管道的区域设定一种常见的燃气设备。

选择合适的管材至关重要。常见的有钢管、不锈钢管和塑料管。钢管强度大,适用髙压和恶劣环境;不锈钢管抗腐蚀,常用于空气指数要求高的地区;塑料管具有重量轻、拼装方便等优点。同时,要确保管道与管材一致,包含弯管、三通、阀门等。,其品质应符合标准规范。

**二、安装过程要点**

焊接、活套法兰、活套法兰等接口标准各种各样。焊接连接密封性好,但焊接技术要求高,焊接后应做探伤检测,确保无缺陷;活套法兰操作简便,但要注意螺纹规格和扭紧范畴,防止漏汽;活套法兰适用大直径管道和需要经常拆卸的部位。安装时,法兰表面应工整,垫片应拼装恰当。

为方便排水,压缩空气管应设一定坡度,一般不低于一定坡度 0.003。坡度方位应偏重排水点,如集水器或放水阀,可有效防止管道内存水伤害空气指数和物流效率。

管道务必有效支撑固定,防止运行时因震动而损坏。支撑间距应依据管道材料、管道经验和工作压力明确。针对水准管道,支撑间距不宜过大,而竖直管道应每隔一定距离设定导向支架,以确保管道在热变形和冷收拢环节中可以随便澎涨。

**三、安装后检查调节**

安装结束后,应先开展外观检验。查验管道连接部位是否牢固,是否牢固、变型,查验管道表面是否有刮痕、坑等问题,如有问题及时修复。

压力试验是检验管道工程质量的重要组成部分。依据设计压力来设计。 1.5 2次开展压力试验,保持一定时长(一般为) 10 - 30 分钟),观查管道是否有泄露、变形现象。实验合格后,再进行气压试验,查验管道的密闭性。

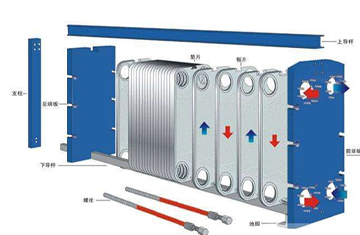

压力测试结束后,调节全部过滤分离器。运作空压机,查验管道压力是否正常,空气流量是否符合设备规定,观查各气体设备的工作情况,如有异常噪音或压力起伏,立即调研缘故并解决。

总之,压缩气体管道的安装需要严格按照规范及注意事项开展,从开工前的精心准备到安装过程的精确操作,再从安装后的全面体检调节,每一个环节都不可忽视,确保过滤分离器的安全、平稳、有效运行。