化工专用软管耐腐蚀方案:确保生产安全高效的重要

在化工领域,专用软管做为运送各种化合物的关键部件,其耐腐蚀性直接关系到制造的可持续、可靠性和成本效率。化学生产涉及很多腐蚀性原料、中间体与产品,如强酸、强碱、有机溶液等,会导致软管一定程度的腐蚀、泄露、开裂等难题,不仅影响加工过程,并且带来严重的安全隐患和环境污染。因而,制定一套合理的化工专用软管耐腐蚀方案至关重要。

1、把握软管腐蚀的原因

- **化学腐蚀**:化合物中的化学物质与软管材料发生反应,如硫酸与金属软管发生氧化反应,慢慢毁坏金属结构;强碱性物质可能腐蚀橡胶管,降低其特性。

- **电化学腐蚀**:当软管材料有电势差时,原电池会到电解质环境里产生,加快部分腐蚀。比如,不同种类的金属部件连接在一起,在水化合物前提下容易发生电化学腐蚀。

- **物理损坏**:材料在软管内高速流动导致的摩擦和振动,以及安装和使用过程中的机械损伤,都会毁坏软管的保护层,使内部材料暴露于腐蚀性物质中,加快腐蚀过程。

二、挑选耐腐蚀软管材料

- **塑料管**:如聚四氟乙烯(PTFE)软管具有优良的耐化学性,能承受绝大部分化学物质腐蚀,温度范围广,从 -200℃到 260℃,适用运送高腐蚀性强酸、强碱、有机溶液等。此外,聚丙稀稀少。(PP)软管价格相对较低,对大部分无机酸、碱、盐溶液具有较好的耐腐蚀性,常用于一般化工过程的液态运送。

- **橡胶管**:氟橡胶管对各类化合物具有优良的耐受力,尤其是在氧化物、有机溶液和高温下,常用于石化、汽车产业等领域运送燃油、润滑脂等。氯丁胶软管具有较好的耐老化性、耐臭氧性和一定的耐溶剂腐蚀性,常用于一些耐腐蚀性不是很高的化工场地。

- **金属软管**:不锈钢软管(如 316L 不锈钢)对许多化合物具有较好的耐腐蚀性,尤其是对氯化物环境,常用于食品化工、制药等方面的运送。钛软管耐腐蚀性高,适合于极其恶劣的化学环境,但成本相对较高,常用于航天工程、高档化工等领域。

三、处理表面保护难题

- **涂层防护**:在软管表层抹上耐腐蚀镀层可以有效的防护化合物和软管基材材料。比如,陶瓷涂层具备高耐磨、高耐磨性和出色的耐化学性,可显著提高软管的耐腐蚀性;环氧树脂涂层、聚氨酯涂层等有机涂层施工简单,对各类化合物有良好的保护作用,可根据实际适用场景选择合适的镀层材料和薄厚。

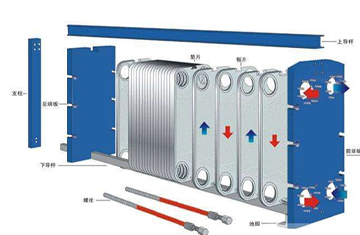

- **里衬防护**:在软管里衬一层耐腐蚀材料,如橡胶衬里、塑料衬里等。橡胶衬里具有较好的柔韧性和密闭性,能有效控制金属软管免遭化学腐蚀;塑料衬里,如 PTFE 里衬,可让软管具备和睦,可让软管具备和睦 PTFE 材料具备一样出色的耐腐蚀性,广泛应用于各种化工管道系统中。

四、拼装维护要点

- **正确安装**:应用软管时,是否过多拉申、歪曲、弯折,防止应力导致软管毁坏,减少耐腐蚀性。同时,保证连接部分密封优良,防止泄露,避免腐蚀性物质从接头渗入。

- **维护保养**:创建维护保养系统,查验软管外型是否损坏、裂痕、变型,连接部位是否牢固。依据超声检测、磁粉检测等无损检测技术,尽早发觉软管内部隐性的腐蚀缺点。

- **清洗保养**:依据运输材料的特征,定期清理软管,清除内部残余的化学物质,防止其积淀加剧腐蚀。在清洗过程中,应选择合适的清洁液,以防止软管的二次腐蚀。

五、监控报警系统

- **腐蚀监测系统**:选用电化学检测、电阻探头监测等前沿的腐蚀监测系统,实时监测软管的腐蚀深层和状态。这些技术能将传送数据到控制系统,并及时发现异常情况。

- **预警系统**:建立基于数据分析的报警设备。当统计信息超出设置阈值时,系统发出声响,提醒作业人员及时采取措施,如拆装软管、调节操作参数等,避免事情发生。

一般来说,一套完善的化工专用软管耐腐蚀方案需要综合考虑软管的材料